地球環境への貢献

カーボンニュートラル実現を目標に、バリューチェーン全体でCO2排出量の削減を推進

地球環境に関わるマテリアリティ 率先した活動、先進技術の活用を通じた脱炭素社会への貢献

2030年のありたい姿

- 2030年までにCO2排出量をスコープ1、2で80%削減、スコープ3で25%削減(SBTi認定目標)

- 2050年までにバリューチェーン全体(スコープ1、2、3)にてカーボンニュートラル

- 先進技術による環境負荷の低い製品を開発・供給

Action

スコープ1、2の削減

将来的なカーボンプライスの導入を見据え、コスト競争力の維持とリスク管理の両面からCO2排出量削減を推進し、事業活動における環境負荷低減を図っています。各事業所においては、CO2排出量削減に向けた省エネ活動や製造工程の効率化など、さまざまな取り組みを実施しています。

また、グリーン電力と呼ばれる太陽光・水力・風力などの自然エネルギーで発電した電力の購入や、太陽光発電システムの設置などによってCO2排出量削減に取り組んでいます。

インホイール式EV向けに、空冷の新構造を採用した小型軽量・高効率なダイレクト駆動システムを開発(スコープ3の削減)

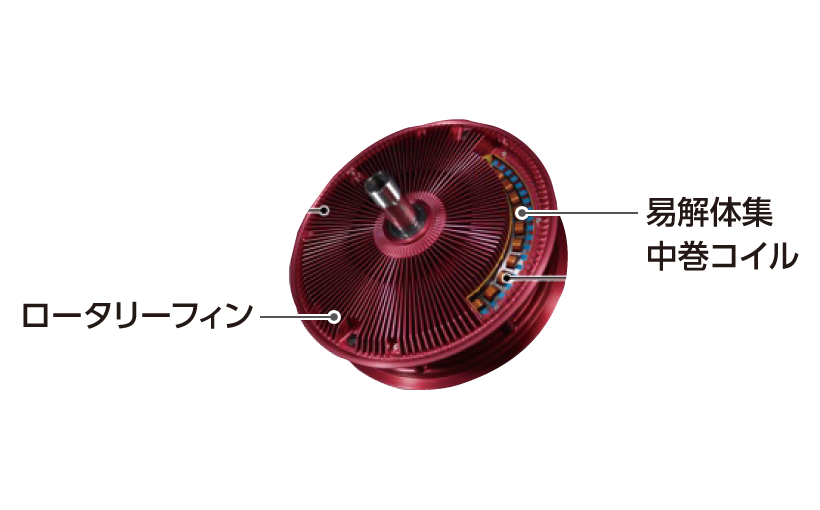

Astemoは、軽自動車など小型車向けに、12インチサイズの空冷ダイレクト駆動システムを開発しました。ホイール内蔵モーターによる直接駆動と簡素な空冷方式により、小型・軽量化と高効率化を実現し、連続定格5.5kWを達成しています。この製品は既存の16インチ、19インチに加わる新たなラインアップとして、2030年頃の実用化をめざしています。

今回開発した12インチモデルは、モーターの外表面全体に放熱フィンを配置した「ロータリーフィン構造」により、放熱性能を向上。1輪当たり5.5kWの連続定格出力と最大13kWを実現し、4輪構成で軽EVに必要な駆動性能を満たします。

この構造は(株)日立製作所の研究開発グループとの共同開発によるもので、冷却機構の簡素化により、レイアウトやコストの課題にも対応しています。さらに、国立研究開発法人新エネルギー・産業技術総合開発機構のグリーンイノベーション基金事業「次世代モーターの開発」(JPNP21026)の助成事業を通じて開発した、高占積率ながら分解性・リサイクル性に優れる「易解体集中巻コイル」を採用し、資源循環設計にも配慮。当社はこの技術を16・19インチモデルにも展開しており、さまざまな電動モビリティへの対応が可能です。

12インチ空冷ダイレクト駆動システム

地球環境に関わるマテリアリティ 持続可能な循環型社会および自然共生社会への貢献

2030年のありたい姿

- サステナブルマテリアル(リサイクル・環境負荷低減材料)活用およびサーキュラーデザインを最大化した製品の供給

- 廃棄物や水資源の有効活用

Action

資源の有効活用

Astemoグループでは、2030年度までに廃棄物発生量を2021年度比で9.0%削減するとともに、廃棄物有効利用率を90.0%とする長期目標を設定し、資源の有効活用と廃棄物の削減に取り組んでいます。

この一環として、自動車ディーラーから回収したオルタネーターとスターターの一部を自社工場で再生処理し、リビルト品として再出荷しています。また、製造工程で発生した金属くずなどについても再資源化することで、資源の有効活用を図っています。

宮城地区の工場で収集したリサイクル素材

再生プラスチック材料の活用に向けた行政・業界団体との取り組み

Astemoは、一般社団法人日本自動車部品工業会の一員として、同工業会が循環型社会の実現に向けて設置している「サーキュラーエコノミー部会 実証推進チーム」の活動に参加しています。

この一環として、仙台市主催の廃プラスチック回収イベントに協力し、市民から提供された廃プラスチック製品を再生した材料について、材料特性の把握と課題抽出を行いました。今後は、この結果をもとに自動車への再生プラスチック材料の適用をめざして、実行計画の策定や行政機関における制度整備などを支援していきます。

プラスチックのアップサイクル技術の開発に注力

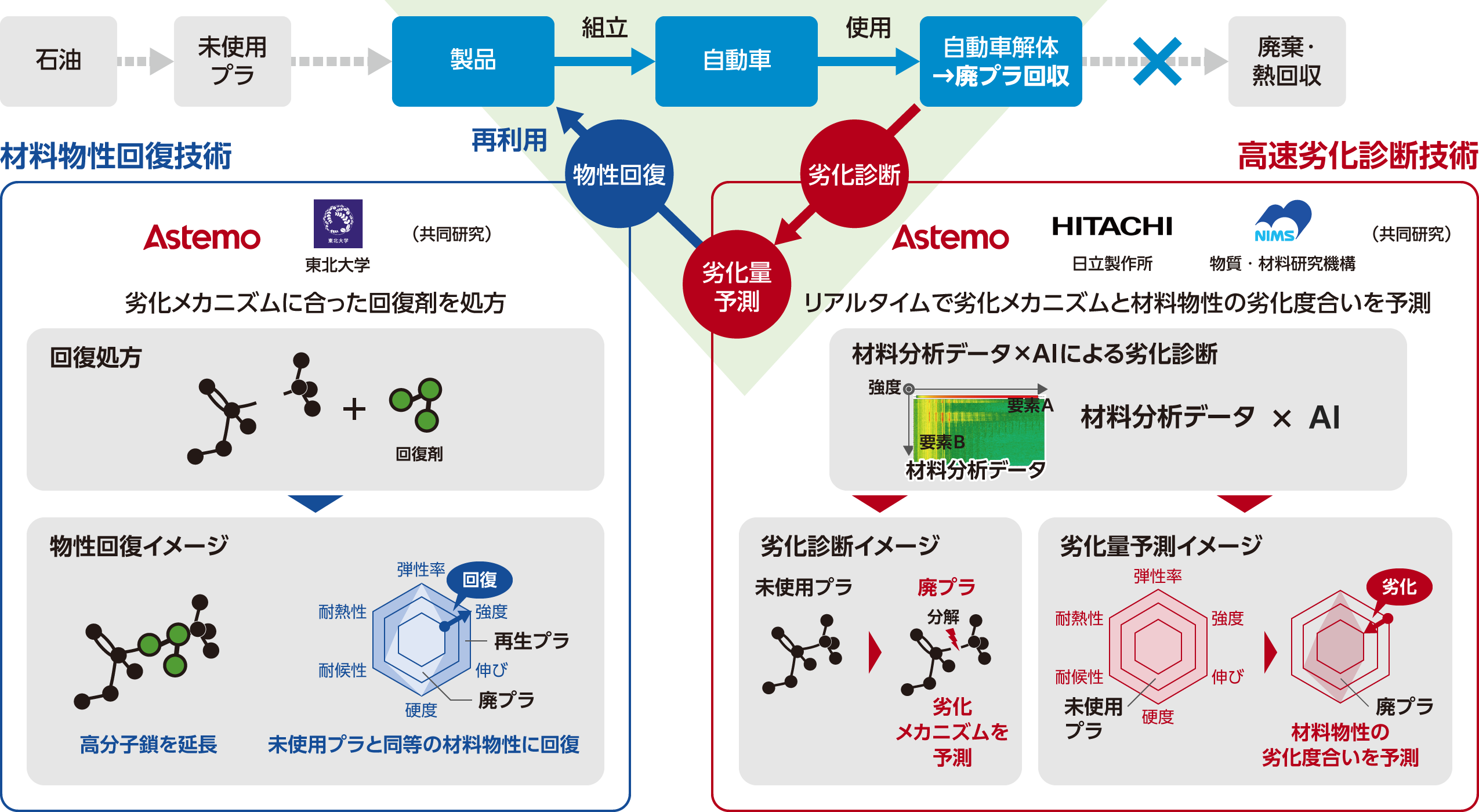

Astemoは、日立製作所、物質・材料研究機構と共同研究した「高速劣化診断技術」と東北大学と共同研究した「材料物性回復技術」を組み合わせることで、廃棄物の削減と資源の循環につながるプラスチックのアップサイクル技術の確立に取り組んでいます。

この取り組みでは、回収された使用済みプラスチック(廃プラ)の化学分析データをもとに、材料の劣化メカニズムと材料物性の劣化度合いをAIでリアルタイムに予測します。あわせて、廃プラを未使用プラスチック(未使用プラ)と同等の材料物性まで回復させ、再び製品に利用できる状態にする技術(回復処方)の開発にも取り組んでいます。この2つの技術を融合することにより、従来は劣化が著しく再利用が困難だった廃プラも再利用が可能となり、廃棄物の削減に加えて、さまざまな回収元からのプラスチックも再利用できるようになります。

さらに、再生材の安定供給が実現し、新たな材料を製造する場合と比べて、CO2排出量の大幅な削減にもつながります。

当社は、この技術を通じて循環型社会の構築と再生材の活用促進を実現し、持続可能な未来づくりに貢献していきます。

廃プラの劣化診断・物性回復による再生使用率の拡大

廃棄物削減の取り組み

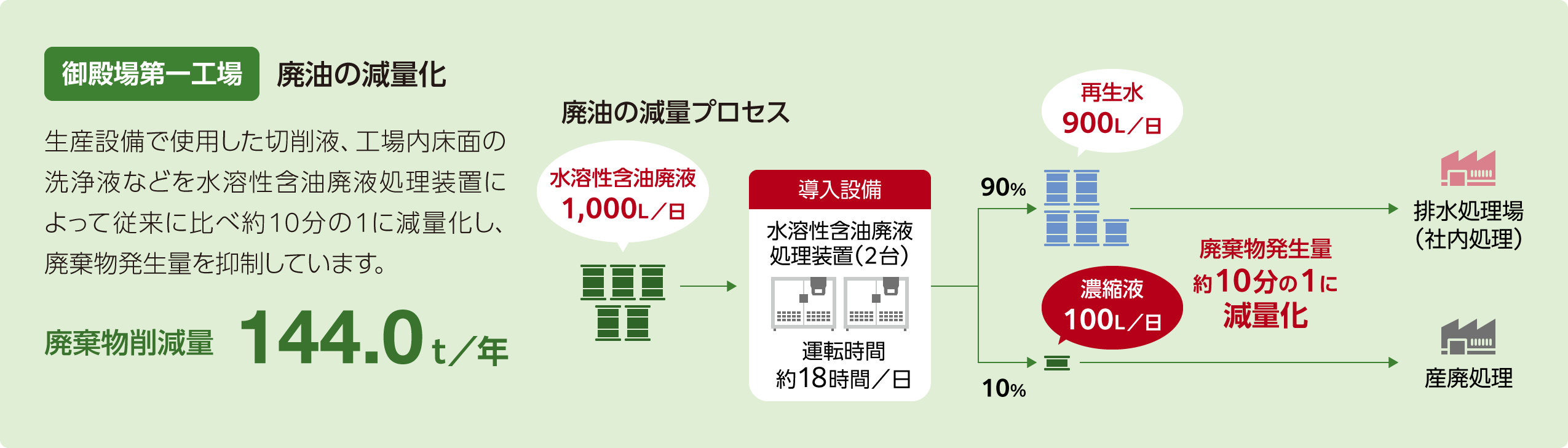

御殿場第一工場では、生産設備で使用した切削液、工場内床面の洗浄液などを水溶性含油廃液装置によって従来に比べ約10分の1に減量化し、廃棄物発生量を抑制しています。

また、秋田工場では研削工程で使用した研磨粉を圧縮・固形化してブリケットを成形し、分離された研削液はリユースすることで廃棄物発生量を抑制。ブリケットは有価物として売却し、資源の有効活用につなげています。

研削粉圧縮装置

研削粉圧縮後のブリケット

水資源の有効活用と水リスクの管理

Astemoグループは、2030年度までに水使用量を2021年度比で3.0%削減することを長期目標として設定しており、各工場・事業所では水の使用量と排水量を定期的に把握し、環境負荷の実績と削減目標に対する進捗状況を継続的に管理しています。

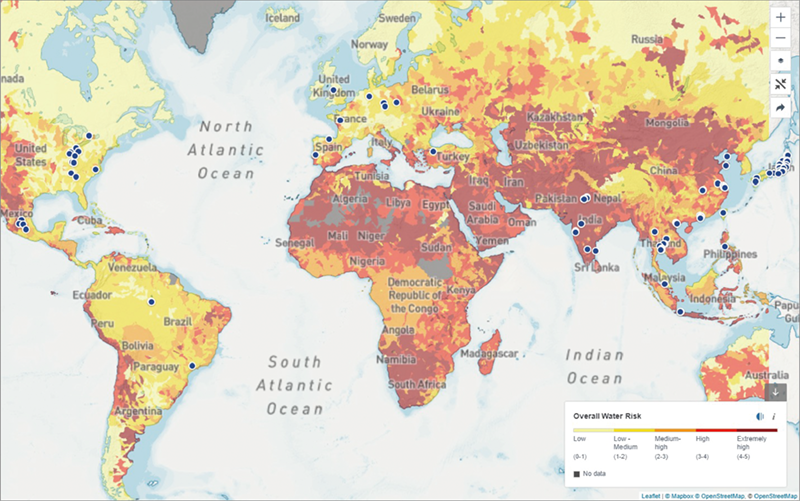

水リスクの評価においては、国際的な水リスク評価ツール「Aqueduct」を活用し、水資源の逼迫が懸念される地域を特定しました。その結果、メキシコ、中国、タイ、インド、インドネシアにある拠点は、水リスクに直面する可能性があることから、これら各拠点では、今後いっそう水資源利用の最適化と水リスク管理の強化を推進していきます。

さらに、洪水などの自然災害が事業に及ぼす影響も含めた包括的な水リスク管理も実施しています。

Aqueductによる水リスク評価